Usprawnienie procesu z wykorzystaniu czujników 3D od Keyence

Wyzwanie: Walidacja poprawności położenia komponentów

W dynamicznym świecie produkcji samochodów precyzja to nie tylko standard – to konieczność. Nasz klient, światowy lider w produkcji anten radarowych, stanął przed krytycznym wyzwaniem w swoim procesie produkcyjnym – zapewnienie bezbłędnego ułożenia komponentów na carrierach przed wjazdem do maszyny gratującej. Jakiekolwiek przechylenie komponentów może doprowadzić do awarii maszyny gratującej, długich przestojów, znacznych kosztów napraw i potencjalnego wpływu na zadowolenie klientów i terminy dostaw.

Rozwiązania: System czujników laserowych Keyence IX-360W

Aby stawić czoła temu wyzwaniu, sięgnęliśmy po najnowocześniejszą technologię firmy Keyence – system czujników laserowych zaprojektowany specjalnie do pomiaru wysokości. Wdrożenie tego innowacyjnego rozwiązania nie tylko rozwiązało problemy z przechyleniem komponentów, ale także otworzyło nowe możliwości walidacji jakości produktów.

Przeszkoda: Różnice w wymiarach carrierów

Jednym z głównych wyzwań, na jakie się natknęliśmy, była niska powtarzalność wymiarów carrierów, bezpośrednio wpływająca na stabilność systemu. Opracowaliśmy i wdrożyliśmy zaawansowany algorytm umożliwiający prawidłową weryfikację komponentów nawet w obliczu niskiej powtarzalności wymiarów carrierów.

Wdrożenie: Bezproblemowa integracja Keyence zapewniająca wyjątkową precyzję

Historia sukcesu rozwinęła się, gdy system czujników laserowych Keyence pokazał swoją wszechstronność, płynnie współpracując z różnymi rozmiarami, różną ilością i rozmieszczeniem komponentów. Ta zdolność adaptacji nie tylko usprawniła proces produkcyjny, ale także zwiększyła ogólną produktywność, pozycjonując naszego klienta jako pioniera w branży w produkcji anten radarowych.

Intuicyjny interface: Urządzenie dla operatora

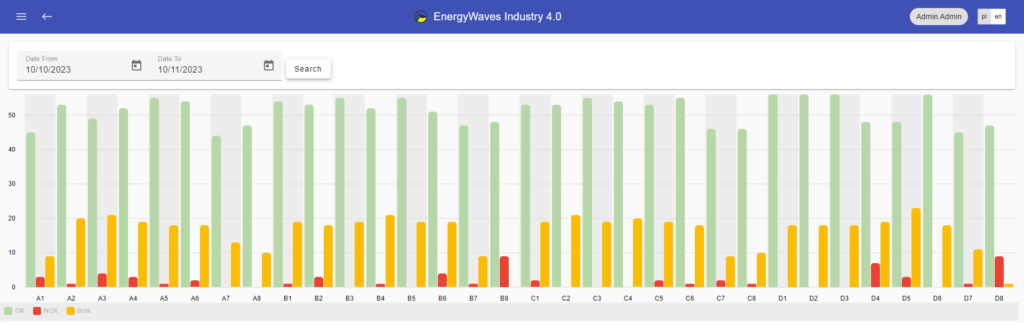

Interfejs użytkownika systemu jest jednym z najważniejszych elementów systemu. Dzięki intuicyjnemu i przyjaznemu dla użytkownika interfejsowi system dostarcza informacji zwrotnych w czasie rzeczywistym w postaci zdjęć i wizualizacji, wyraźnie wskazując, które elementy są przechylone. Umożliwiło to operatorom szybką identyfikację i skorygowanie wszelkich nieprawidłowości, zapobiegając potencjalnym problemom, zanim zdążą się nasilić. Co więcej, zdolność systemu do przechowywania danych historycznych i obrazów wraz z wbudowaną analityką danych znacznie przyśpieszyła rozwiązywanie problemów, jeszcze bardziej skracając przestoje.

Korzyści: Skrócenie przestojów, zwiększenie satysfakcji

Wdrożenie systemu czujników laserowych Keyence przyniosło daleko idące korzyści. System gwarantuje wykrywanie niepoprawnie ułożonych komponentów i przez to minimalizuje ryzyko uszkodzenia maszyny gratującej. Konsekwencją czego jest znaczne obniżenia kosztów napraw. To z kolei przełożyło się na zminimalizowanie przestojów i zapewnienie terminowych dostaw, co ostatecznie zwiększyło satysfakcję klienta.

Wnioski:

Podsumowując, historia sukcesu integracji naszego klienta z systemem czujników laserowych Keyence jest przykładem transformacyjnego wpływu najnowocześniejszej technologii na procesy produkcyjne. Pokonując wyzwania związane z niską powtarzalnością oraz wprowadzając niezrównane możliwości adaptacji i przyjazność dla użytkownika, system nie tylko zwiększył precyzję, ale także ugruntował pozycję naszego klienta jako lidera w produkcji anten radarowych, wyznaczając nowe standardy zapewnienia jakości w przemyśle motoryzacyjnym.